Das CAD/CAM Teleskop ist ein digital gefertigtes NEM Gerüst und ersetzt das Gold und die Gusstechnik

|

perfekt gleitende Friktion |

|

hauchdünne Wandstärke |

|

auch als gaumenfreie Konstruktion stabil |

|

ermöglicht eine wunderschöne Verblendung |

|

auch nach 5 Jahren kein Verschleißen oder Friktionsverlust – nachgewiesen! |

|

definitiv preiswerter als Gold |

|

exakte Passgenauigkeit |

Reden wir endlich Tacheles über Teleskope!

Sie wissen es, ich weiß es: Goldteleskope sind wegen des hohen Preises unzeitgemäß, Teleskope aus NEM sind wiederum ungenau.

Doch ein gewisser Hybrid wächst und gedeiht…

Es beinhaltet die Vorteile sowohl von Gold als auch von NEM – ohne die Nachteile.

Ist es leicht zu fertigen?

Nein.

Aber wenn Sie einmal zu diesem CAD/CAM gefertigten Teleskopgerüst gewechselt haben, wird danach jeder Arbeitstag so viel einfacher – das garantiere ich Ihnen! Doch es kann sein, dass das nichts für Sie ist.

Schauen Sie ruhig mal genauer hin:

Was würden Sie davon halten, wenn Sie sich ab jetzt von diesen Dingen verabschieden könnten:

Vom Gold, das

|

zu teuer |

|

zu dick |

|

zunehmend nicht mehr verlangt wird |

Von der Gusstechnik, die

|

ungenau |

|

zeitaufwendig |

|

was das Endergebnis betrifft, ungewiss ist |

Und was würden Sie davon halten, wenn Sie zu etwas umsteigen könnten,

was Zahnärzte allgemein verpflichtend machen würden, weil:

Wie arbeiten wir mit Laboren zusammen?

|

Sie schicken uns das schon ausgegipste Modell mit präparierten Stümpfen |

|

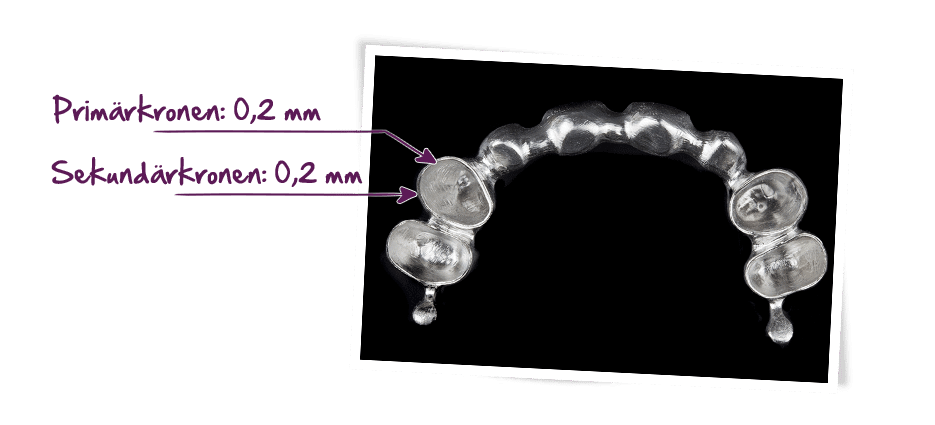

und nach 7 Tagen bekommen Sie von uns die gefrästen Primär- und Sekundärkronen mit der perfekten Friktion |

|

die nachkommenden Arbeitsschritte können Sie an der Teleskopprothese so verrichten, wie Sie es auch sonst gewohnt sind |

|

es werden keine Friktionverstärkungs-Elemente benötigt |

|

Sie bekommen von uns einen detaillierten Fertigungsplan |

Warum sollten unsere Teleskopkronen besser sein, als Ihre herkömmlichen, oder die von einem Fräszentrum?

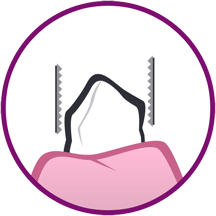

Weil die Stümpfe im Computer digital vermessen werden (bis jetzt noch nichts Besonderes), und die Einschubsrichtung mit einer speziellen Software optimal berechnet wird.

Die Lösung ist eine spezielle Software, die erlaubt, dass wir alle Werte selber einstellen können. Dabei werden die CAD/CAM-Daten der bis dahin perfekt hergestellten Teleskopkronen gespeichert, und dann werden die aktuellen Planungen mit einem Algorithmus konstruiert.

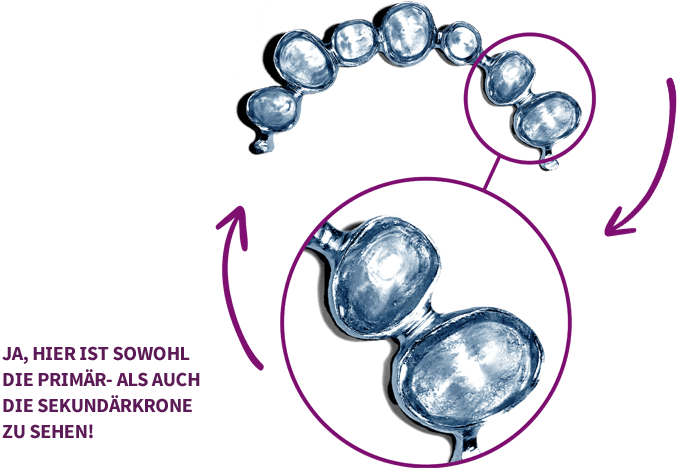

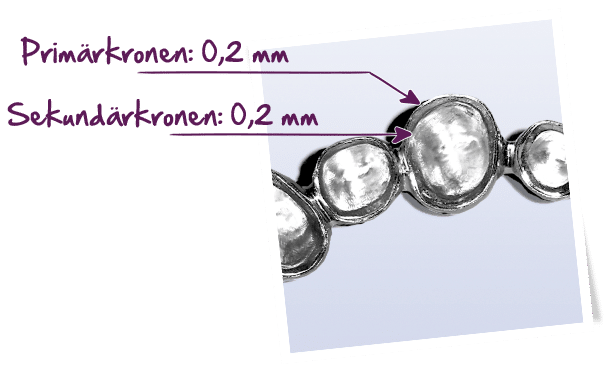

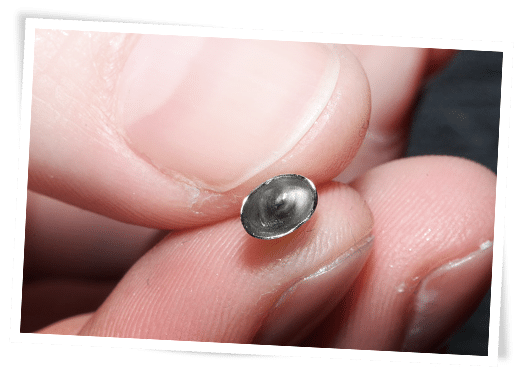

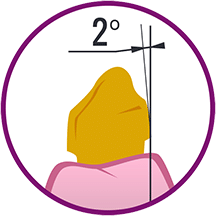

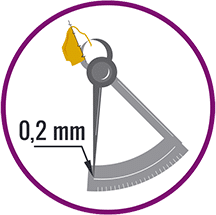

Die Friktion wird auf der Friktionsfläche exakt auf 2 Grad eingestellt. Der Computer plant eine Mindestwandstärke für die Primär- und Sekundärkronen rundherum über der Friktionsfläche. Die Primär-, und Sekundärkronen werden danach in einem Schritt aus NEM gefräst. Ein Überabdruck über die Primär- und Sekundärkronen ist nicht mehr nötig.

Unsere geheime Formel ist das Ergebnis einer 5-jährigen Forschung in Schweizer Privatlaboren. Von der Investition ganz abgesehen liegt aber unser Geheimnis nicht darin, was man vermuten würde. Das Fräsen alleine macht die Teleskope nicht perfekt. Dazu braucht man eine Software, die nun mal andere Fräszentren nicht haben.

Aber umsonst das millionenteure Programm, die millionenteure Maschinen, wenn man bei der Software eines Fräszentrums ganz einfach nicht jeden Parameter einstellen kann. Deswegen kann überhaupt keine richtige Friktion hergestellt werden.

Was sagen die Laboreigentümer, die unsere

Arbeit schon in der Hand gehalten haben?

Ich sah die Primärteile nur mit der Lupenbrille!

War ja ganz gut, dass Sie einen Zettel zu der Arbeit gelegt haben, dass die Primärteile drin sind, denn das sieht man jetzt wirklich nicht auf den ersten Blick. Und auf den zweiten auch nicht gleich. Das hat ‘ne tolle Passung. Da gibt’s nichts zum mäckeln. Wir kriegen es nie im Leben so perfekt hin, wie es bei Ihnen ist.

-sagt ein Laboreigentümer und langjähriger Teleskopprofi aus Kiel

Ich muss neidlos anerkennen: Das ist der Hammer!

Ich hab ihr Teleskop mit meinem Kollegen unter dem Mikroskop angeschaut, wir waren komplett von den Socken.

So präzise und fein, so was hab‘ ich in den 36 Jahren noch nie gesehen!

-sagt der technische Leiter eines alteingesessenen Labors in der

Mitte von Bayern, der bisher ein Fan von Einstückguss war

Am meisten ärgert mich jetzt, dass ich ihre Teleskope nicht schon viel früher ausprobiert habe!

Ich habe Ihre Arbeit vor mir und… Hut ab, Hut ab. Absolut. Unter dem jetzigen Blickwinkel, hätte ich nichts lieber getan, als Sie viel früher kennenzulernen. Ja, das muss ich wirklich ganz ganz ehrlich sagen. Die Sichtweise ist eine andere als sie vorher war.

-sagt ein Laboreigentümer-Kunde aus Pforzheim

Das muss man in der Hand halten, sonst glaubt man es nicht wie dünn und präzise es ist!

Ich hatte jetzt am Wochenende einen Kurs hier bei mir im Labor und hab‘ Ihr Teleskopgerüst mal den Teilnehmern gezeigt. Und die Kollegen waren begeistert. Ich bin selber innovativ und guck‘ mich viel auf dem Markt um, aber zu Ihrer Arbeit muss ich sagen, das ist schon mal ein Meilenstein.

-sagt ein Referent der Deutschen Gesellschaft für

Umweltzahnmedizin der seit 1994 Laborinhaber in Bayern ist

Ich musste Ihre Arbeit sofort einem Kollegen und sogar einem Zahnarzt zeigen

Wir drei mussten ganz ehrlich sagen, das die Friktion einfach toll ist! Das ist richtig gut, grazil und schön gearbeitet.

-sagt ein großes, weltweit produzierendes Dentallabor

in Norden von Baden-Württemberg

Bestellen Sie jetzt Ihr gratis Laborpaket und ich schicke Ihnen JETZT SOFORT alle Informationen, die Sie nur brauchen können!

Sie werden danach sehr wohl entscheiden können, ob diese High-Tech-Teleskope für Sie geeignet sind oder nicht.

Adressieren Sie Ihr Laborpaket kostenlos!

Adressieren Sie Ihr Laborpaket kostenlos!

Daher kennen Sie uns vielleicht schon:

Esther Kreisz – Gründerin von Friktionsguru, in 50 Sekunden

Ich bin eine Unternehmerin, eine Marketing-Fanatikerin, eine Lehrerin und eine Studentin.

Meine Lieblingswörter sind „aber-was-wäre-wenn”.

Ich habe in meinem Leben 769 Tage als Angestellte gearbeitet.

768 Tage zu viel.

Seitdem bastele ich an meiner Vision:

Die Welt zu beeinflussen. Zumindest eine Scheibe davon.

Ich bin zu 51% Ungarin, aber die 49%-Schwäbin in mir übernimmt manchmal das Ruder.

Ich mag diese Schizophrenie – ich bin 100%ig eine präzise Geschäftsfrau,

aber nach 16:00 Uhr gehe ich Pferdestehlen.

Ich bin kein Zahnarzt, kein Zahntechniker und kein CAD/CAM-Programierer.

Dennoch führe ich seit 2011 eine überwiegend harmonische

Langzeitbeziehung mit gefrästen NEM-Teleskopen.

Das grösste Rätsel für mich im Universum:

Wieso nicht schon JEDER längst Mitglied einer MasterMind-Gruppe ist.

Solange ich die Antwort nicht habe, organisiere ich selber welche.

*Nein, ich bin kein Genie. Ich bin nur darin genial,

die Genies beim Entfalten ihres Genius zu unterstützen.*

Ich bin mit einem Gen-Defekt geboren:

das Wort „unmöglich” habe ich nie lernen können.

Die Fakten sind nie schuld.

Die Menschen – die diese als unveränderliche Gegebenheit behandeln – begehen den Fehler.

Ich bin ein Workaholic.

Ich bin ein Fitness-Foodie, die nachts Nutella aus dem Glas löffelt.

Ich bin eine notorische Umdenkerin.

Ich neige dazu, keine Kompromisse zu akzeptieren.

Mir wird nachgesagt, ich wäre süchtig nach

Bücherbestellen bei Amazon (134 Stück in 12 Monaten).

Nun ja, niemand von uns ist perfekt.

Ich bin überzeugt, dass ich jedem etwas Nützliches erzählen kann. Und genauso jeder mir.

Ich habe keinen exakten Traumkunden-Typ.

Seelenverwandte versetzen mich aber in Euphorie.

Sie erreichen mich unter:

Esther Kreisz – Gründerin von Friktionsguru, in 50 Sekunden

Ich bin eine Unternehmerin, eine Marketing-Fanatikerin, eine Lehrerin und eine Studentin.

Meine Lieblingswörter sind „aber-was-wäre-wenn”.

Ich habe in meinem Leben 769 Tage als Angestellte gearbeitet.

768 Tage zu viel.

Seitdem bastele ich an meiner Vision:

Die Welt zu beeinflussen. Zumindest eine Scheibe davon.

Ich bin zu 51% Ungarin, aber die 49%-Schwäbin in mir übernimmt manchmal das Ruder.

Ich mag diese Schizophrenie – ich bin 100%ig eine präzise Geschäftsfrau,

aber nach 16:00 Uhr gehe ich Pferdestehlen.

Ich bin kein Zahnarzt, kein Zahntechniker und kein CAD/CAM-Programierer.

Dennoch führe ich seit 2011 eine überwiegend harmonische

Langzeitbeziehung mit gefrästen NEM-Teleskopen.

Das grösste Rätsel für mich im Universum:

Wieso nicht schon JEDER längst Mitglied einer MasterMind-Gruppe ist.

Solange ich die Antwort nicht habe, organisiere ich selber welche.

*Nein, ich bin kein Genie. Ich bin nur darin genial,

die Genies beim Entfalten ihres Genius zu unterstützen.*

Ich bin mit einem Gen-Defekt geboren:

das Wort „unmöglich” habe ich nie lernen können.

Die Fakten sind nie schuld.

Die Menschen – die diese als unveränderliche Gegebenheit behandeln – begehen den Fehler.

Ich bin ein Workaholic.

Ich bin ein Fitness-Foodie, die nachts Nutella aus dem Glas löffelt.

Ich bin eine notorische Umdenkerin.

Ich neige dazu, keine Kompromisse zu akzeptieren.

Mir wird nachgesagt, ich wäre süchtig nach

Bücherbestellen bei Amazon (134 Stück in 12 Monaten).

Nun ja, niemand von uns ist perfekt.

Ich bin überzeugt, dass ich jedem etwas Nützliches erzählen kann. Und genauso jeder mir.

Ich habe keinen exakten Traumkunden-Typ.

Seelenverwandte versetzen mich aber in Euphorie.

Sie erreichen mich unter:

Was sagt die Fachpresse?

Teleskopfräsen im Fräszentrum

Neue Möglichkeit, die schwierigsten Schritte bei der NE-Teleskopfertigung zu lösen: die neue herstellerunabhängige Technologie ist da

Die Teleskopfertigung ist im Leben der meisten Labore, wie die Hausratsversicherung: wir wissen, dass wir sie brauchen, und wir wissen auch, dass es höchste Zeit ist, die aktuelle Lösung für eine bessere und innovativere einzutauschen, doch… haben wir weder die Zeit, noch die Energie zu recherchieren und zu überlegen, für welche wir uns entscheiden sollen. So bleibt am Ende alles beim Alten, und wir beißen uns weiterhin die Zähne an dieser schlechten Lösung aus, wie z.B. mit dem traditionellen Gussverfahren.

Mit der Gusstechnik, unabhängig davon, wie gut ein Fachmann ist, können nur mittelmäßige Ergebnisse garantiert werden: so ein NE-Teleskop gleitet an sich im besten Fall gut, aber sobald die Arbeit auf die tatsächlichen Stümpfe übertragen wird, fängt die Katastrophe an“ – schildert Esther Kreisz, Gründerin von Friktionsguru, die als Teleskop-Frässpezialistin bekannt geworden ist.

Je mehr Teleskope für einen Kiefer gefertigt werden, desto schwieriger ist es, diese zu parallelisieren. Da bei den meisten Patienten in der Regel 4-6 Zähne im Kiefer als Teleskope ersetzt werden müssen, tritt dieses Problem praktisch während jeder Behandlung auf. “Wir, Zahntechniker, schliffen uns die Finger blutig, bis wir das passende NE-Teleskop gefertigt hatten, und der Zahnarzt seine eigenen, als er es in den Mund des Patienten einsetzen wollte.” – erzählt Frau Kreisz kopfschüttelnd. “Zum Glück gehört dieses Problem bei uns der Vergangenheit an” – erläutert sie, schließlich hat sich Friktionsguru vor 5 Jahren zu einem großen beruflichen Schritt entschlossen: sie haben sich für immer von der Gusstechnik verabschiedet. Stattdessen spezialisierten sie sich auf das Fräsen von äußerst komplizierten NE-Teleskopfällen mit Platzmangel und entwickelten daraus ihre eigene mikrongenaue Technologie.

Da stellt sich die Frage: wenn dieses Problem so allgemein ist, warum spezialisieren sich dann nicht auch all die anderen Fräszentren auf das Teleskopfräsen?

Laut E. K. ist die Überlegung absolut berechtigt, aber das ist eine sehr undankbare und peinlich minutiöse Teilaufgabe. Im Gegensatz zu der Herstellung von großen Mengen an festsitzenden Zahnersatz, wobei die Fräsmaschine sagen wir mal „mit Links im Schlaf“ seine Arbeit verrichtet, beginnt bei den Teleskopen das mit einer zeitraubenden Konstruktionsplanung. Die Einstellung der Friktion, Parallelität und Herausnehmbarkeit an hunderten von Oberflächen ist keine einfache Aufgabe. “Das manuell zu lösen, auch wenn es nicht unmöglich ist, ist eine furchtbar nervenaufreibende, zeitraubende und komplexe Prozedur.” – sagt die Expertin. “Die Parameter müssen mit besonderer Sorgfalt bestimmt werden, aber für das perfekte Endergebnis, was auf diese Weise entsteht, lohnt es sich immer wieder zu kämpfen.”

Die in Fräszentren gefertigten CAD/CAM Arbeiten sind leicht, wie Zuckerwatte und deshalb auch sehr bequem – zumal der Materialbedarf minimal ist. Darüber hinaus gibt es keine Abreibung, und daher auch kein Friktionsverlust. Nun, das hört sich märchenhaft perfekt an, aber Fakt ist, dass die langjährigen Forschungen von Friktionsguru taugen: die ersten Arbeiten sitzen schon seit über 5 Jahren in den Münder der Patienten – wir sprechen also von fundierten, langfristig erworbenen Erfahrungen.

Laut E. K. liegt das Geheimnis der konstant hohen Qualität in der produzierten Quantität: „Unser Geheimnis ist, das wir regelmäßig riesige Mengen von Blanks von den Herstellern bestellen, damit die uns beim Vertragsabschluss ein halbes Jahr im Voraus melden müssen, wenn sie vorhaben, etwas an der Zusammensetzung des Materials zu ändern. Das kennt man als Techniker doch am besten von der Einbettmasse… So haben wir immer genügend Zeit, unsere Maschinen neu zu kalibrieren.“ Das ist ein „Big Deal“, da auch die kleinste technische Änderung seitens der Hersteller für die Labore eine 7-stufige Workflow-Umstellung bedeutet und all die bewährten Arbeitsabläufe auf den Kopf stellt. „Wenn man das dann auch noch in Eile, hektisch unter Zeitdruck machen müsste, wäre das doch der schlimmste Albtraum“ – gesteht E. K., die nicht leugnet, dass sie es als beruflichen und geschäftlichen Erfolg sieht, dass sich ihr Fräszentrum aus dieser ausgelieferten Lage befreien hat können. Den besten Beweis für die langlebige und ausgezeichnete Geschäftsbeziehung zu den Herstellern liefert die Tatsache, dass obwohl die Hersteller, auch wenn sie vertraglich gar nicht verpflichtet wären, jede minimale Veränderung im Voraus ankündigen. Wir hingegen schätzen diese Information, denn dadurch können wir nicht nur anspruchsvolle Arbeiten herstellen, aber uns auch schnell anpassen!

Obwohl der Begriff „Nichtedelmetall“ heutzutage schon fast als Brand geläufig ist, werden so eigentlich verschiedene Produkte der Hersteller markiert, die völlig verschieden in der Material-Zusammensetzung sind. So gibt es also riesige Unterschiede zwischen diesen. Außerdem sind die technischen Möglichkeiten der Fräszentren auch nicht einheitlich. “Solange andere Fräszentren einem Hersteller gegenüber verpflichtet sind, d.h. ihre Hände gebunden sind, mit welchen Blanks sie arbeiten dürfen,

solange können wir vollkommen frei entscheiden, welchen Blankhersteller wir am geeignetsten für das Fräsen halten. Das bedeutet eine unglaubliche Freiheit, denn schließlich mischen sich die Hersteller so nicht in unseren Optimierungsprozess ein.“

Aber warum lebt nicht jedes Labor mit dieser Freiheit, schließlich würden die sicherlich auch mit diesem idealen Konzept arbeiten wollen?! Wodurch hat ausgerechnet Friktionsguru diese Unabhängigkeit erlangt? Die Antwort ist ausnahmsweise nicht von beruflicher Natur, sondern die Folge einer geschäftlichen Strategie: solange die Fräszentren oft eigene Unternehmen der Hersteller bleiben, solange operiert Friktionsguru als markenunabhängiges Fräszentrum. So können sie unentwegt Maschinen kaufen, die auf dem Markt gerade die Besten sind. Außerdem können diese auch noch frei mit eigener Software, mit individuellen Bohrköpfen und speziellen Ersatzteilen weiterentwickelt werden.

“Trotz all diesen Vorteilen ist das Verfahren im Fräszentrum ziemlich knifflig, die Blanks teurer als das Metall was zum Gießen benutz wird, somit ist das nicht die Lösung, mit der man für die Patienten enorm sparen kann” – warnt E. K. Wer aber eine anspruchsvolle und grazile Arbeit aus den Händen geben will, wird 2016 ihrer Ansicht nach keine bessere Lösung finden – das ist etwas, wo man keinen Kompromiss mehr schließen darf.

Eine Teleskop-Schauarbeit kann ohne Kosten und Verpflichtung zusammen mit dem Labor-Paket auf der Homepage www.perfektefriktion.de bestellt werden.

Hier Artikel öffnen

Hier Artikel schließen

Teleskopfräsen im Fräszentrum

NEM Teleskope fräsen: mit der neuen CAD/CAM Technologie

Die NE-Teleskope sind im Leben der meisten Labore, wie die Hausratversicherung: wir wissen, dass wir sie brauchen, und wir wissen auch, dass es höchste Zeit ist, die aktuelle Lösung für eine bessere und innovativere einzutauschen, doch… haben wir weder die Zeit, noch die Energie zu recherchieren und zu überlegen, für welche wir uns entscheiden sollen. So bleibt am Ende alles beim Alten, und wir beißen uns weiterhin die Zähne an dieser schlechten Lösung aus, wie z.B. mit dem traditionellen Gussverfahren.

Mit der Gusstechnik, unabhängig davon, wie gut ein Fachmann ist, können nur mittelmäßige Ergebnisse garantiert werden: so ein NE-Teleskop gleitet im besten Fall gut, aber wie Zeitaufwendig ist das denn?! Und das wiederum bezahlt uns kein Patient.“ – schildert Esther Kreisz, Gründerin von Friktionsguru, die als Teleskop-Frässpezialistin bekannt geworden ist.

Je mehr Teleskope für einen Kiefer gefertigt werden, desto schwieriger ist es, diese zu parallelisieren. “Wir, Zahntechniker, schliffen uns die Finger blutig, bis wir das NE-Teleskop aufgepasst haben, und der Zahnarzt seine eigenen, als er es einsetzen wollte.” – erzählt Esther Kreisz kopfschüttelnd.

“Zum Glück gehört dieses Problem bei uns der Vergangenheit an: – wir haben uns vor 7 Jahren zu einem großen beruflichen Schritt entschlossen: wir haben uns für immer von der Gusstechnik verabschiedet. Stattdessen spezialisierten wir uns auf das Fräsen von äußerst komplizierten NE-Teleskopfällen mit Platzmangel und entwickelten daraus unsere eigene mikrongenaue Technologie.”

Die in Fräszentrum gefertigten CAD/CAM Arbeiten sind leicht, wie Zuckerwatte – zumal der Materialbedarf minimal ist. Darüber hinaus gibt es durch die flächenhafte Passung keine Abreibung, und daher auch kein Friktionsverlust.

Nun, das hört sich märchenhaft perfekt an, aber Fakt ist, dass die langjährigen Forschungen von Friktionsguru taugen: die ersten Arbeiten sind schon seit über 7 Jahren zementiert – wir sprechen also von fundierten, langfristig erworbenen Erfahrungen.

Hier Artikel öffnen

Hier Artikel schließen

Teleskopkronenherstellung in nur einem Schritt

Teleskopkronen werden jetzt endlich in nur einem Schritt hergestellt

Früher übliche Übertragungsfehler gehören der Vergangenheit an

Das Hightech-Labor vom Friktionsguru ist seit Jahren auf hoffnungslose Teleskopfälle spezialisiert. Die Entwicklungsreihe mit über 8000 hergestellten Teleskopen sei nun erfolgreich abgeschlossen, wie die ungarische Firmengründerin Esther Kreisz jetzt bestätigt:

„Die Herstellung eines Teleskops mit Hilfe von nur einem One-Step-Modell ist gelungen! Mit der von uns ausgearbeiteten Softwaretechnologie müssen sich Labore nie mehr mit zeitraubenden, überflüssigen Übertragungen herumplagen.“

Das auf das Fräsen von Teleskopkronen spezialisierte Labor habe sich durch das Feedback seiner deutschen Laborpartner dazu entschlossen, für die traditionelle Gusstechnik – die ständig Probleme zwischen Zahntechnik und Zahnarzt verursacht -, eine neue Lösung für die Herstellung von NEM-Teleskopen zu suchen. Anfangs gab es nur das Ziel, dass die Zahnarztklienten nicht mehr wegen der zu dicken Kronen kritisiert werden können. Es stellte sich jedoch schnell heraus, dass die neue Methode wegen einem ganz anderen Aspekt positive Resonanz bei den Zahnärzten erzeugt.

„Erfahrungsgemäß dauert die Herstellung einer Teleskopkrone mit der herkömmlichen Gusstechnik ca. 4 Wochen, der Prozess beinhaltet mindestens 15 kleine Arbeitsphasen bis zur vollständigen Fertigstellung. Dies ist der verzwickteste und allerlängste manuelle Prozess in der ganzen Zahntechnik“ erklärt Esther Kreisz. „Ironischerweise ist der Zahntechniker genau während dieses Fertigungsprozesses am meisten dem Zufall ausgeliefert. Erfahrung allein reicht nicht, es spielt auch viel Glück mit, ob am Ende die Arbeit präzise genug wird. Mit der herkömmlichen Technik ist es praktisch unmöglich, eine 100%ig passende, stabile, geschweige denn eine wirklich ästhetische, hauchdünne Oberfläche zu konstruieren.“

Beim alten Gussverfahren sind Übertragungsfehler in der Fertigung unvermeidlich. Auch bei der Abdrucknahme ist eine gewisse, Mikron dünne Ungenauigkeit unabdingbar, dazu dupliziere sich diese noch bei jedem erneuten Abdruck. “Ein Labor ist verpflichtet, gute Qualität zu liefern – doch wir wollten das nun erreichen, indem wir die Last von den Schultern unserer Laborpartner nehmen. Es ist deutlich geworden, dass die vielbejubelte Handarbeit die Fehlerquelle ist, dieses Problem musste irgendwie gelöst werden“ – erklärt die Firmenleiterin.

Die Lösung zeigte offensichtlich in Richtung der industriellen Technologie: in Richtung Mechanisierung mit unfehlbarer Genauigkeit und erhöhter Produktionsgeschwindigkeit. Der Sinn von Friktionsguru‘s Innovation sei, dass man sich bei der Planung und beim Fräsen mit dem neuen High-Tech-Verfahren nicht mehr auf Augenmaß, sondern auf ein 1,5 Millionen Euro teures Gerät und seine Rechentechnik verlassen könne:

- mit Scanner und Software berechnet und konstruiert die Zahntechnik die Teleskopkronen Nanomillimeter genau – dazu kann nur eine Maschine in der Lage sein

- Primär,-und Sekundärgerüst wird in einem Schritt gefräst

- eine Parallelisierung der Primärkronen ist im Nachhinein nicht mehr nötig

- beide Teleskopkronen werden aus einem Blank auf das One-Step-Modell hergestellt

- beide Kronengerüste gleiten perfekt aufeinander, es gibt keine Klemmpassung

- statt mit einigen Übertragungen werden die Kronen in insgesamt nur einem Schritt hergestellt (das allein ist schon ein technisches Wunder!), Und wenn es keine Ungenauigkeiten gibt, gibt‘s das ganze Problem erst gar nicht!

- mit den Fräsmaschinen können hauchdünne (0,2mm), grazile Kronen gefertigt werden, die echt wirken.

Während viele Zahnärzte immer noch die “zuverlässige Handarbeit” für die anspruchsvollere Lösung halten, gibt es immer mehr Dentallabore, die auf die vom Friktionsguru entwickelte Softwarelösung bestehen. Selbstverständlich versetzt die Eliminierung der durch Übertragungsfehler verursachten Ungenauigkeiten die Labore in die Lage, ihren Zahnärzten perfekt friktionierende Teleskope anbieten zu können. Sie sparen sich dadurch aber auch mehrere Übertragungsfehler und etliche Stunden überflüssige Arbeit. Nicht zuletzt bekommen die Patienten endlich die Krone, mit der sie ästhetisch vollständig zufrieden sind.

Während des 12-jährigen Bestehens ist es dem ungarischen Friktionsguru eindrucksvoll gelungen, sich durch seine kontinuierliche technische Innovationen in der Branche zu behaupten. Vom Friktionsguru stammt unter anderem auch die Einführung der 2-in-1-Abdrucknahme, und des 3-Zweck Provisoriums. Eine Teleskop-Schauarbeit kann ohne Kosten und Verpflichtung zusammen mit dem Labor-Paket von der Homepage www.perfektefriktion.de bestellt werden.

Hier Artikel öffnen

Hier Artikel schließen

Teleskopkronenherstellung in nur einem Schritt

Gefräste NE-Teleskope: konstante Qualität oder Russisch Roulett?

Laut Friktionsguru und der Gründerin, Esther Kreisz liegt das Geheimnis der konstant hohen Qualität in der produzierten Quantität von NEM Teleskopen.

Man würde denken, je mehr Teleskope man fertigt, desto größer ist die Fehlerquote. Aber in diesem Fall sprechen die Zahlen für sich.

„Wenn ein Fräszentrum einmal die Parameter für eine perfekte NE Friktion ausgetestet hat, hat sie den Kampf langfristig aber noch längst nicht gewonnen. Den die Parameter von dem Planungsprogram alleine sind nicht genug. Auch die verwendeten Materialien für die Teleskopkronen müssen unverändert bleiben, und darauf haben ja die meisten keinen Einfluss.

Unser Geheimnis ist, das wir regelmäßig riesige Mengen von NE-Blanks (CrCo) von den Herstellern bestellen. Bei dieser Abnahme ist es auch ihr Ziel uns ein halbes Jahr im Voraus zu melden, wenn sie vorhaben, etwas an der Zusammensetzung des Materials zu ändern. Auch wenn es nur 0,2% ist.

Das kennt man als Techniker doch am besten von der Einbettmasse…einmal ändern sie was, und man kann seine eingelaufenen Teleskop-Abläufe und gute Ergebnisse den Gulli runterspühlen. Aber so haben wir immer genügend Zeit, unsere Fräsmaschinen neu zu kalibrieren.“

Das ist eine bedeutende Sache, da auch die kleinste Änderung der Zusammensetzung eine 7-stufige Teleskop-Workflow-Umstellung bedeutet und all die bewährten Arbeitsabläufe auf den Kopf stellt.

„Wenn man das dann auch noch in Eile, hektisch unter Zeitdruck machen müsste, wäre das doch der schlimmste Albtraum“ – gesteht Esther Kreisz, die nicht leugnet, dass sie es als beruflichen und geschäftlichen Erfolg für Friktionsguru empfindet, dass sich ihr Fräszentrum aus dieser ausgelieferten Lage befreien hat können.

Den besten Beweis für die langlebige und ausgezeichnete Geschäftsbeziehung zu den Herstellern liefert die Tatsache, dass obwohl die Hersteller, auch wenn sie vertraglich gar nicht verpflichtet wären, jede minimale Veränderung im Voraus ankündigen. Wir hingegen schätzen diese Information, denn dadurch können wir nicht nur anspruchsvolle Arbeiten herstellen, aber uns auch schnell anpassen!”

Hier Artikel öffnen

Hier Artikel schließen

Wandstärken drastisch reduziert

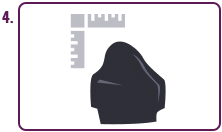

Bisher Unvorstellbares ist gelungen: Die Wandstärken der Primär- und Sekundärteleskope wurden drastisch reduziert.

Durch die Fertigung von mehr als 8000 NEM Teleskopkronen wurde die perfekte Friktion getestet

Das auf Teleskopkronen spezialisierte Fräszentrum vom Friktionsguru führte unter Beteiligung von schweizer und ungarischen Spezialisten für Präzisionsmechanik (die Molnar Präzisionsmechanik AG in Büllach, Schweiz sowie die ungarische Flietsz Präzisionsmechanik Kft.) und unter Beteiligung von deutschen Spezialisten für die Digitalisierung der Zahntechnik eine große Testreihe durch. Mit den Partnern wurde ein 10-köpfiges Expertenteam zusammengestellt, das 12 Monate lang die Frästechnik an 8100 NEM Kronen studierte und dafür 270 Metallblöcke ausfräste, woraus je 30 Teleskopkronen pro Block entstanden.

Ausgangspunkt der Testreihe war die bekannte, nicht vorhandene Ästhetik der traditionellen NEM Teleskopkronen, die viele Zahnärzte von der Teleskopprothese abschreckt – wodurch auch immer wieder zahlreiche Spannungen im Verhältnis zwischen Arzt und Techniker entstehen.

„Man kann nicht immer eine schöne, lebendige Verblendung machen, weil die Kronenwand der Teleskopkronen – mit der traditionellen Gusstechnik gefertigt – einfach zu dick wird. Im Mund des Patienten fällt dann sehr deutlich auf, welcher Zahn ein Teleskop ist und welcher nur ein Kunststoffzahn, somit ähnelt die Zahnreihe eher die einer Klaviertaste, was nicht besonders schön aussieht” erzählt Esther Kreisz, Inhaberin von Friktionsguru und eine Urheberin der Forschung. „Bei der Versuchsreihe wollten wir der Frage auf den Grund gehen, ob wir wohl unveränderbaren Faktoren gegenüber stehen oder ob es die Möglichkeit gibt, die Kronenwand so zu verdünnen, dass damit die Haltbarkeit und Stabilität des Gerüstes nicht geopfert werden muss. Das Ziel war es, die bei der Gusstechnik akzeptierte 0,3 – 0,4 mm Dicke der Metallwände, um mindestens 20% zu verdünnen! Doch wir befürchteten, dass sich dann die Kronen auf Grund der größeren Belastung verbiegen, reißen oder sie gar zerbrechen würden.”

In den Testreihen wurde versucht, die Biegungskraft bei unveränderter Stabilität einheitlich zu vergrößern. Letztendlich ist es Friktionsguru gelungen, die minimale Wandstärke der Teleskopkronen über der Friktionsfläche auf gleichmäßige 0,2 mm zu verringern. An 4050 Teleskopen konnte die perfekt- gleitende Friktion so eingestellt werden, dass auch die Anfangsprobleme beseitigt wurden! Bei 0,2 mm ist die Herstellung optimal, sowohl bei Primär- als auch bei Sekundärkronen, so ist die Kronenwand nicht zu gebrechlich und auch nicht zu dick.

„Diese Differenz erscheint vielleicht nicht so bedeutsam, aber wenn der zur Verfügung stehende Platz nicht mehr als 2 mm groß ist, dann stellt das einen gewaltigen Durchbruch dar. Letztendlich haben wir eine Platzersparnis von insgesamt 0,2 – 0,4 mm bei Primär- und Sekundärkronen erreicht, was bis jetzt vollkommen unvorstellbar war!”- so fasste die Eigentümerin vom Friktionsguru die Ergebnisse zusammen.

Das Ergebnis ist unfassbar: Das Fräszentrum von Friktionsguru hat innerhalb von 4 ½ Jahren bei mehr als 8700 gefertigten und ausgelieferten Teleskopkronen nicht eine einzige Rückmeldung vom Verschleißen der NEM Kronen, vom Bruch des Kronengerüstes oder gar ein Mängelgutachten bekommen. Die liegt laut Aussagen der Zahnarztklienten einerseits an der Beseitigung des Ästhetik- Problems und andererseits an der Leichtigkeit beim Herausnehmen/Wiedereinsetzen dieser Prothese. Dadurch ergibt sich für den Patienten zusätzlich eine gebrauchsfreundlichere Anwendung.

Die Neuentwicklung zieht immer größere Kreise: Der Bayerische Rundfunk führte bereits ein Interview mit der ungarischen Firma, die Mitglied des Europäischen Institutes für Innovationstechnik ist, und die Forschungen veranlasste. Eine deutsche zahnärztliche Universitätsfakultät nahm zur Erweiterung ihres Lehrstoffes den Kontakt mit den Fachmännern der Frästechnik von Friktionsguru auf.

Ein „Labor-Rettungspaket“ mit einer gefrästen Teleskop-Schauarbeit können Sie sich kostenlos auf www.perfektefriktion.de

Hier Artikel öffnen

Hier Artikel schließen

NEM Teleskope werden schöner durch CAD/CAM Fertigung

Jeder Patient will sie, aber den Meisten stehen die Haare hoch, wenn eine Teleskoparbeit bevorsteht. Die Spannungen zwischen Arzt und Techniker sind vorprogrammiert.

„Man kann nicht immer eine schöne, lebendige Verblendung auf die NEM Teleskopkronen machen, weil die Kronenwand der Teleskopkronen – mit der traditionellen Gusstechnik gefertigt – einfach zu dick wird. Im Mund des Patienten fällt dann sehr deutlich auf, welcher Zahn ein Teleskop ist und welcher nur ein Kunststoffzahn. Somit ähnelt die Zahnreihe eher die einer Klaviertaste. Und das ist nicht besonders schön” erzählt Esther Kreisz, Inhaberin von Friktionsguru. „Wir wollten immer der Frage auf den Grund gehen, ob wir wohl unveränderbaren Faktoren gegenüber stehen oder ob es die Möglichkeit gibt, die Kronenwand so zu verdünnen, dass damit die Haltbarkeit und Stabilität des Gerüstes nicht geopfert werden muss.”

NE-Teleskope sind für die Labore ein Kompromiss. Techniker schleifen sich die Finger wund beim Parallelisieren von zu vielen Teleskopen – und Reklamationen sind so gut wie vorprogrammiert. Das Ergebnis ist oft nur mittelmäßig, und das kann durchaus eine noch so gute Geschäftsbeziehung zwischen Arzt und Labor kaputtmachen.

Vom Arzt kommt dann meist nur die Reaktion: „Der Patient akzeptiert das so nicht, mach’s nochmal, aber diesmal richtig!“ – aber mit der gängigen Gusstechnik ist es fast unmöglich, die Teleskopkronen 100%ig spaltfrei, grazil und mit der richtigen Einschubsrichtung zu gestalten.

Dennoch nach jahrelangen Experimentieren und Testen ist ein Licht am Ende des Tunnels zu sehen: Die eigens entwickelte CAD/CAM-Planungssofware von Friktionsguru gewährleistet seit 6 Jahren nie erlebte Präzision und Parallelität bei den gefrästen Teleskopen. Kalkulierbarkeit der Friktion und die Ästhetik machen auch die Ärzte wunschlos glücklich. Augenmaß und Parallelometer sind passé – der Techniker von heute lässt 2017 statt der mühsamen Handarbeit die Fräsmaschine für sich arbeiten, wenn er perfekt passende und lückenlos schließende herausnehmbare Brücken aus NEM fertigen will.

„Diese Differenz erscheint vielleicht nicht so bedeutsam, aber wenn der zur Verfügung stehende Platz nicht mehr als 2 mm groß ist, dann stellt das einen gewaltigen Durchbruch dar. Letztendlich haben wir eine Platzersparnis von insgesamt 0,2 – 0,4 mm bei Primär- und Sekundärkronen erreicht, was bis jetzt vollkommen unvorstellbar war!”- so fasste die Eigentümerin vom Friktionsguru die Ergebnisse zusammen.

Das Ergebnis ist unfassbar: Das Fräszentrum von Friktionsguru hat innerhalb von 4 ½ Jahren bei mehr als 8700 gefertigten und ausgelieferten Teleskopkronen nicht eine einzige Rückmeldung vom Verschleißen der NEM Kronen, vom Bruch des Kronengerüstes oder gar ein Mängelgutachten bekommen. Die liegt laut Aussagen der Zahnarztklienten einerseits an der Beseitigung des Ästhetik- Problems und andererseits an der Leichtigkeit beim Herausnehmen/Wiedereinsetzen dieser Prothese. Dadurch ergibt sich für den Patienten zusätzlich eine gebrauchsfreundlichere Anwendung.

Die Neuentwicklung zieht immer größere Kreise: Der Bayerische Rundfunk führte bereits ein Interview mit der ungarischen Firma, die Mitglied des Europäischen Institutes für Innovationstechnik ist, und die Forschungen veranlasste. Eine deutsche zahnärztliche Universitätsfakultät nahm zur Erweiterung ihres Lehrstoffes den Kontakt mit den Fachmännern der Frästechnik von Friktionsguru auf.

Ein „Labor-Rettungspaket“ mit einer gefrästen Teleskop-Schauarbeit können Sie sich kostenlos auf www.perfektefriktion.de

Hier Artikel öffnen

Hier Artikel schließen

Grazile Prothese – haftend wie ein Magnet

Entnehmbare Brücken könnten die ästhetischsten und bequemsten herausnehmbare Versorgungen sein: falls ein Pfeiler extrahiert werden muss, kann das Teleskop ohne weiteres aufgefüllt werden, außerdem sind sie einfach zu reinigen. Patienten erleben diese Lösung sogar als festsitzenden Zahnersatz, der zum Saubermachen rausgenommen werden kann.

„Doch bei einem inzwischen extrem hohen Goldpreis von 65 Euro pro Gramm kann sich kaum noch ein Patient eine teleskopierende Brücke aus Gold leisten.“ – erklärt Esther Kreisz, Gründerin und Geschäftsführerin von dem ungarischen Unternehmen Friktionsguru, das sich auf das Fräsen von problematischen NE-Teleskopen spezialisiert hat.

NE-Teleskope sind für die Labore ein Kompromiss. Techniker schleifen sich die Finger wund beim Parallelisieren von zu vielen Teleskopen – und Reklamationen sind meist vorprogrammiert. Das Ergebnis ist oft nur mittelmäßig, und das kann durchaus eine noch so gute Geschäftsbeziehung zwischen Arzt und Labor kaputtmachen.

Vom Arzt kommt dann meist nur die Reaktion: „Der Patient will das so nicht, mach’s nochmal, aber diesmal richtig!“. Esther Kreisz: „Das sagt sich so einfach. Eigentlich ist es ohne Gold mit der gängigen Gusstechnik fast unmöglich, die Kronen 100%ig spaltfrei, grazil und mit der richtigen Einschubsrichtung zu gestalten.“

Deshalb hat Friktionsguru eine Methode entwickelt, die diese Probleme ein für alle Mal aus der Welt schafft. Die Technologie, die man für Parallelität (Herausnehmbarkeit) und gegen Spalten einsetzt, heisst: computerunterstütztes Planen. Darauf schwören bereits 178 deutsche Labore. Augenmaß und Parallelometer sind passé; der Techniker von heute lässt sich 2016 durch die CAD/CAM-Technik helfen, wenn er perfekt passende, und trotzdem lückenlos schließende herausnehmbare Brücken aus NEM fertigen will.

Das Wichtigste ist dabei die Abstimmung der Planung und das Fräsen auf die Teleskopversorgung – ein Prozess aus mehreren Schritten, das viel Erfahrung und Geduld benötigt. Zahnärzte, die diese Hightech-Teleskope einmal gesehen haben, wollen nie mehr was von der Gusstechnik hören.

Die Vorteile sind:

- Kein Spalt zwischen den Teleskopkronen

- die abnehmbare Brücke hat eine gleichmäßig gleitende Friktion (keine Spannung und kein Klemmen)

- Teleskopkronen können grazil verblendet werden (Kronenwandstärke ist 0,2mm)

Der Nachteil ist:

Die Fertigung dauert lange. Eine einfachere Teleskopprothese ist blitzschnell gemacht – doch wir reden hier von einer viel komplexeren, anspruchsvolleren Konstruktion. Die Planung und das Fräsen nimmt mindestens 11 Arbeitstage in Anspruch – mindestens so viel Zeit braucht man, damit das Endergebnis die bisher irreal scheinenden Wünsche des Zahnarztes und des Patienten perfekt erfüllt: Eine grazile Prothese, die haftet, wie ein Magnet. Eine Teleskop-Schauarbeit kann man kostenlos und unverbindlich von Friktionsgurus Fräszentrum zusammen mit dem Labor-Paket bestellen: www.perfektefriktion.de

Hier Artikel öffnen

Hier Artikel schließen

Haftende NEM Teleskope – gleitende Friktion

Teleskope: Gold, Galvano oder doch NEM?

Eine neue Technologie setzt alles daran, die einst heissbegehrten Gold-Teleskopprothesen vom Thron zu stössen.

Beharren Sie auf Tradition oder sind Sie neugierig auf die Machtübernahme?

Entnehmbare Brücken könnten die ästhetischsten und bequemsten herausnehmbare Versorgungen sein: falls ein Pfeiler extrahiert werden muss, kann das Teleskop ohne Weiteres aufgefüllt werden, außerdem sind sie einfach zu reinigen. Patienten erleben diese Lösung sogar als festsitzenden Zahnersatz, der zum Saubermachen rausgenommen werden kann.

„Doch bei einem inzwischen extrem hohen Goldpreis von 65 Euro pro Gramm kann sich kaum noch ein Patient eine teleskopierende Brücke aus Gold leisten.“ – erklärt Esther Kreisz, Gründerin und Geschäftsführerin von dem ungarischen Unternehmen Friktionsguru, die sich auf das Fräsen von problematischen NE-Teleskopgerüste spezialisiert hat.

Friktionsguru hat eine Methode entwickelt, die das Gold-Problem ein für alle Mal aus der Welt schafft. Von Ihrer Technik sind bereits 278 deutsche Labore überzeugt: statt dem sündteuren Gold endgültig auf NEM umzusteigen. Sie benutzen statt der veralteten Gusstechnik die neuen CAD/CAM Technologie bei Ihren Teleskopen.

Aber das Wichtigste ist dabei die Abstimmung der Planung auf das Fräsen von Teleskopen – ein Prozess aus mehreren Schritten, das viel Erfahrung und Geduld benötigt. Zahnärzte, die diese Hightech-Teleskope einmal gesehen haben, wollen nie mehr was von der Gusstechnik hören.

Die Vorteile sind:

- Kein Spalt zwischen den Teleskopkronen

- die abnehmbare Brücke hat eine gleichmäßig gleitende Friktion (keine Spannung und kein Klemmen)

- Teleskopkronen können grazil verblendet werden (Minimale Kronenwandstärke)

Der Nachteil ist:

Die Fertigung dauert lange. Eine einfachere Teleskopprothese ist blitzschnell gemacht – doch wir reden hier von einer viel komplexeren, anspruchsvolleren Konstruktion. Die Planung und das Fräsen nimmt mindestens 7 Arbeitstage in Anspruch – mindestens so viel Zeit braucht man, damit das Endergebnis die bisher irreal scheinenden Wünsche des Zahnarztes und des Patienten perfekt erfüllt: Eine grazile Prothese, die haftet, wie ein Magnet.